SETO RX 1.499/1.56 // 1.60/1.67/1.74 Единично зрение/прогресивно/синьо изрязване/кръгъл/плосък бифокален/фотохромен обектив

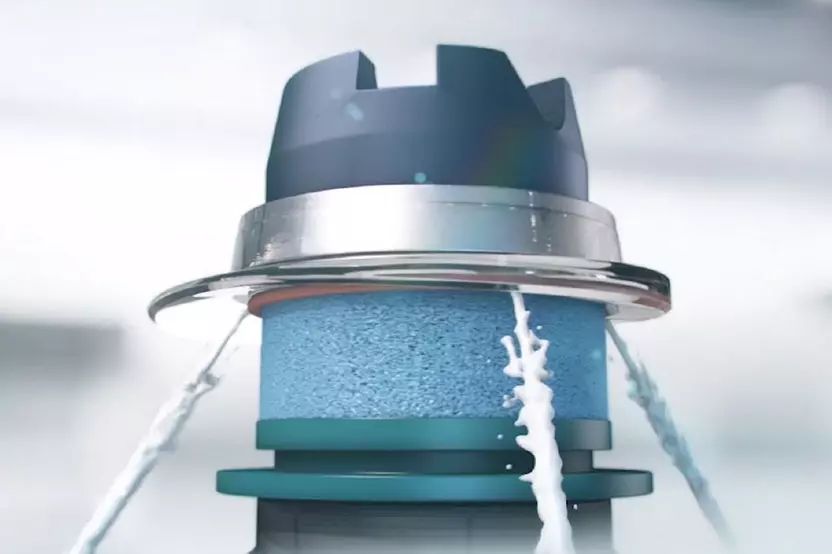

Производствен процес на персонализирани лещи

| Индекс | 1.499 | 1.56 | 1.60 | 1.60(MR-8) | 1.67 | 1.74 |

| Диаметър (mm) | 55 ~ 75 | 55 ~ 75 | 55 ~ 75 | 55 ~ 75 | 55 ~ 75 | 55 ~ 75 |

| Визуален ефект | Единично зрение Плосък Кръгъл плот Прогресивен Поляризирани Bluecut Фотохромични | Единично зрение Плосък Кръгъл връх Прогресивен Поляризирани Bluecut Фотохромични | Единично зрение Поляризирани Bluecut Фотохромични | Единично зрение Bluecut Фотохромични | Единично зрение Поляризирани Синьо разрез Фотохромични | Единично зрение Синьо разрез |

| Покритие | UC/Hc/HMC | Hc/Hmc/SHMC | Hmc/SHMC | Hmc/SHMC | Hmc/SHMC | SHMC |

| Диапазон на мощност (SPH) | 0,00 ~ -10.00;0,25 ~+14,00 | 0,00 ~ -30,00;0,25 ~+14,00 | 0,00 ~ -20,00;0,25 ~+10,00 | 0,00 ~ -20,00;0,25 ~+10,00 | 0,00 ~ -20,00;0,25 ~+10,00 | 0,00 ~ -20,00 |

| Цил | 0,00 ~ -6,00 | 0,00 ~ -6,00 | 0,00 ~ -6,00 | 0,00 ~ -6,00 | 0,00 ~ -6,00 | 0,00 ~ -4,00 |

| Добавяне | +1.00 ~+3.00 | +1.00 ~+3.00 |

Производствен процес на персонализирани лещи

1. Подготовка на поръчката:

Всяка рецепта на обектива трябва да бъде инспектирана и изчислена поотделно, след това данните, необходими за производството, се генерират под формата на процесен лист. Процесният лист заедно с две полу-завършени лещи (т.е. заготовки)-ляво око и дясно око-подбрани нагоре От склада ще бъде поставен в тава. Производственото пътуване започва сега: Конвейерът премества тавата от една станция до следващата.

2. Блокиране:

За да се гарантира, че обективът може да бъде здраво закрепен в правилното положение в машината, той трябва да бъде блокиран. Нанесете слой от защитен филм върху полираната предна повърхност на полу-завършената леща, преди да се присъедините към него с блокера. Материалът, който се присъединява към обектива към блокера, е метална сплав с ниска точка на топене. Следователно полу-завършването на обектива е „заварена“ до позицията на последващата обработка (формиране, полиране и офорт на невидимото лого).

3. Генериране

След като блокирането приключи, обективът се формира до желаната форма и рецепта. Предната повърхност вече има коригираща оптична мощност. Тази стъпка е само за генериране на параметрите на рецептата и рецептата към задната повърхност на празната. Процесът на генериране включва намаляване на диаметъра, диагонално рязане с техники за смилане и натурален диамантен довършител. Грапавостта на повърхността, произведена от процеса на довършителни работи, е малка и може да бъде полирана директно, без да се влияе на формата или радиуса на обектива.

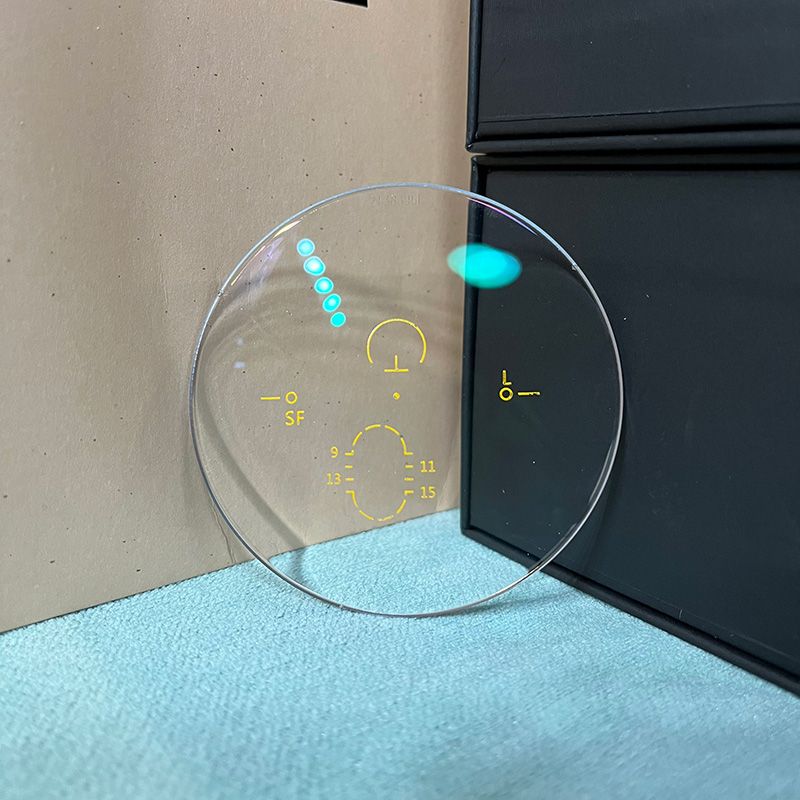

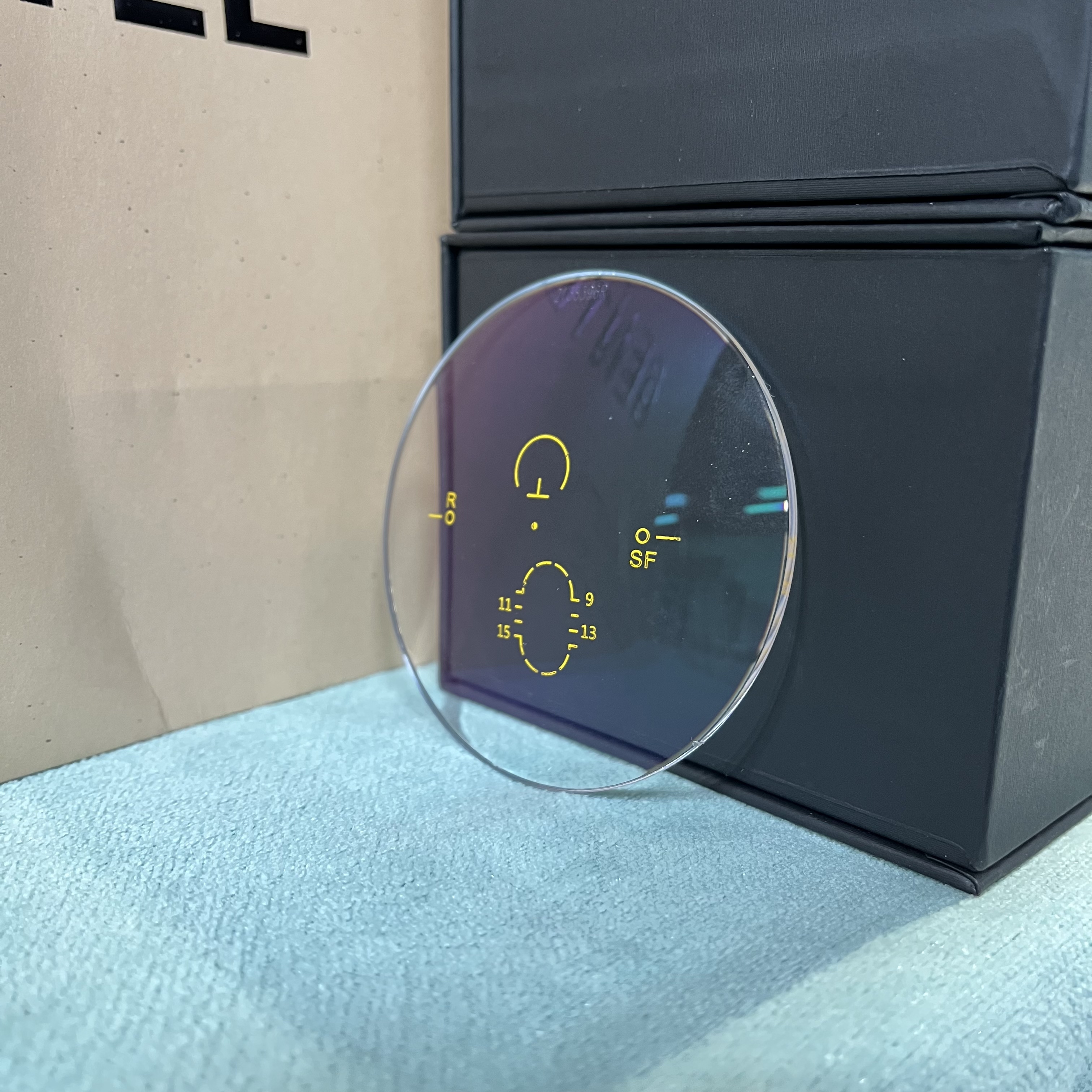

4. Поливане и офорт

След образуването на обектива повърхността се полира за 60-90 секунди, докато оптичните свойства остават непроменени. Някои производители ще завършат лазерната гравиране на етикета за борба с борбата с лещата в този процес.

5. Дефиниране и почистване

Отделете обектива от блокера и поставете блокера в гореща вода, така че металната сплав да бъде напълно рециклирана. Обективът се почиства и се предава на следващата станция.

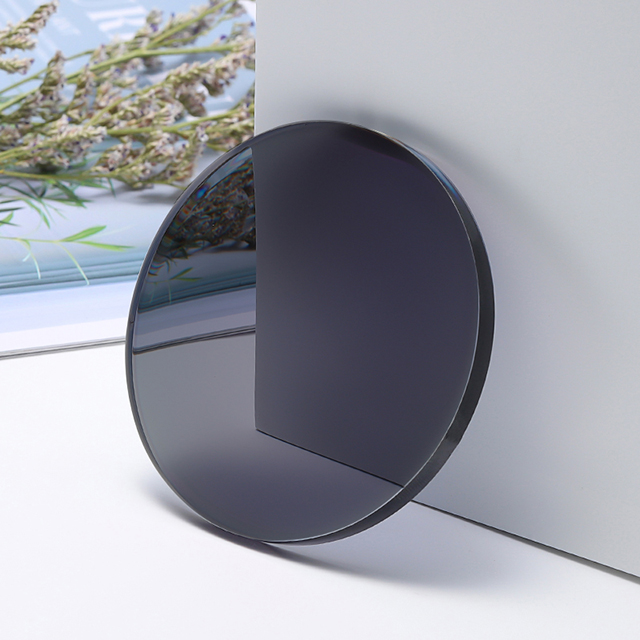

6. Тинг

На този етап лещата RX е оцветена, ако бъде поискана. Едно от предимствата на смолите е, че те могат да бъдат оцветени във всеки желания цвят. Използваните багрила са еквивалент на тези, използвани в текстила. Лещата се нагрява и импрегнира с багрилата, което позволява молекулите на багрилата да проникнат дълбоко в повърхността на лещата. След като се охлади, багрилата са заключени в обектива.

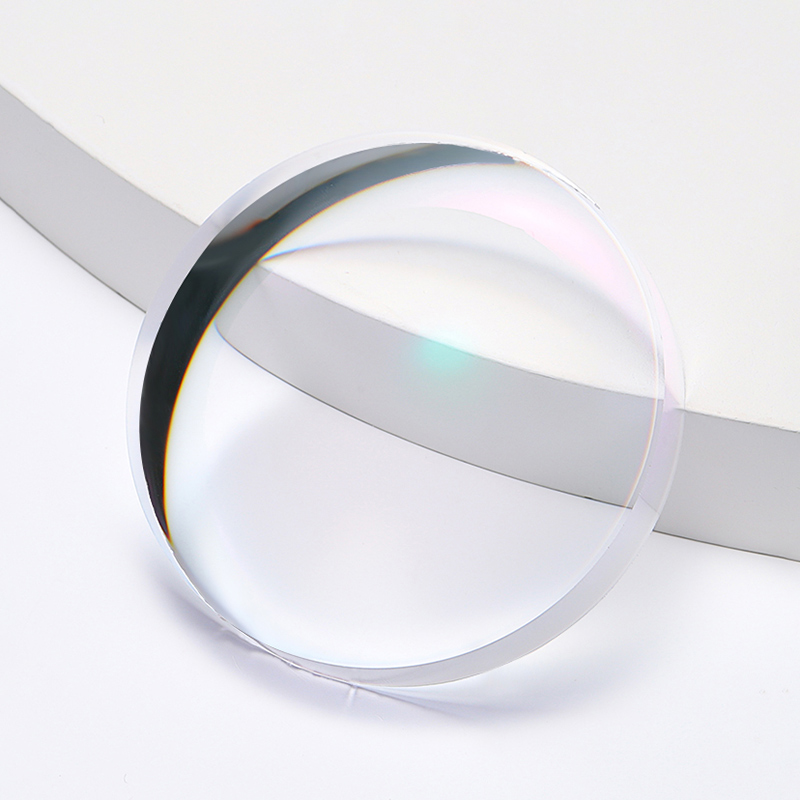

7. покритие

Процесът на покритие на RX обектива е същият като този на запасния обектив.

Покритието прави лещата устойчива на надраскване, издръжливо и може да намали дразнещите отражение. Първо, RX обектив се втвърдява от твърди разтвори. Лещата гладка повърхност, което я прави устойчив както на мръсотия, така и на вода, като намалява отраженията.

8. Осигуряване на качеството

Всеки обектив се проверява внимателно преди доставката. Проверката на качеството включва визуална проверка за прах, драскотина, повреда, покритие на цветовата консистенция и др. Тогава инструментът се използва, за да се провери дали всеки обектив отговаря на стандарта като диоптер, ос, дебелина, дизайн, диаметър и т.н.

Сертифициране

Нашата фабрика